دریک نگاه کلی، میتوان انواع برج خنک کننده را تحت قالب مدلهایی نظیر: جریان مخالف، جریان متقاطع، آدیاباتیک، مدارباز، مداربسته، هیبریدی و… معرفی نمود. اما حال سوال اینجاست که چرا صنایع مختلف، به انواع مختلف برج های خنک کننده نیاز دارند؟!. درحقیقت بسته به میزان مصرف آب، نوع منطقه/ اقلیم و محدودیتهای آبی، حجم تبرید، نوع مکش هوای محیط بیرونی، حجم سازه و…، از مدلهای مختلف کولینگتاورها بهره گرفته میشود. بطوریکه دست کارفرمایان در هر نوع پروژهای، برای انتخاب بهترین سیستم خنکساز ممکن باز خواهد بود.

بعنوان مثال برای یک کارخانه صنعتی در شمال ایران که به یک سیستم تبرید با حجم خنکسازی متوسط نیاز دارد، استفاده از انواع برج خنک کننده فایبرگلاس مکعبی مدارباز بهترین گزینه ممکن است. زیرا هم در این مناطق مشکل خشکسالی خاصی وجود ندارد؛ و هم فایبرگلاس در محیطهای شرجی، بسیار مقاوم است. این درحالیست که برای کارخانجات بزرگ نقاط کویری ایران، بدون شک بهره گیری از مدلهای مداربسته و بخصوص هیبریدی در قالب سازههای بزرگ بتنی، در اولویت اول است. بههمین دلیل است که بر لزوم شناخت مدلهای مختلف برجهای خنککن، تأکید داریم.

مزایای انواع برج خنک کننده

کولینگ تاورها در هر نوع مکانیزم عملکردی و با هر نوع جنس بدنه، از ویژگیهای نسبتاَ مشترکی بهره میبرند که سودمندی گستردهای برای صنایع و البته محیط زیست به همراه دارند. برخی از مهمترین مزایای مشترک انواع برج خنک کننده عبارتست از:

- صرفه جویی در مصرف آب:

تمامی انواع برج های خنک کننده، یک هدف نهایی دارند: خنکسازی آبهای داغ و بازگرداندن آنها به چرخه تولید صنعتی. بنابراین تمامی کولینگ تاورها به صرفهجویی در مصرف آب کمک میکنند. (حال ممکنست برخی از این سیستمها دارای میزان اتلاف بالای تبخیری بوده و برخی نیز فرآیند خنکسازی را با حداقل هدررفت آب، به سرانجام برسانند)

- تنوع بالای تولید انواع برج خنک کننده:

چه بلحاظ فرم، ابعاد و جنس بدنه و چه بلحاظ مکانیزم عملکردی، نوع مکش هوا، میزان راندمان، ظرفیت تبرید و…، شما قادر به انتخاب گونههای متنوعی خواهید بود.

- سازگاری با تمامی اقلیمها:

بدلیل بکارگیری متریالهای قدرتمند در بدنه این دستگاهها، به خوبی در تمامی اقلیمها سالها کار میکنند. همچنین از نقطه نظر میزان اتلاف آب نیز، انواع سیستمهای کولینگ میتوانند بسته به وضعیت آب هر منطقه انتخاب شوند.

- عدم یخزدگی آب برج خنک کننده:

آب موجود در تشتک برج خنک کننده ممکنست در فصول سرد سال، دچار یخ زدگی شود. این درحالیست که بهلطف تعبیه سنسورهای هیتری در مدلهای جدید انواع برج خنک کن، دیگر شاهد چنین اتفاقی نخواهیم بود.

- قابلیت ساخت کولینگ تاور در انواع ظرفیتها:

بسته به نیاز و ظرفیت تبرید موردنظرتان، میتوانید به خرید کولینگ تاور متناسب اقدام نمایید.

- نیاز به تعمیرات کم:

با رعایت اصول نگهداری صحیح و تعویض بهموقع قطعات مصرفی، سیستم کولینگ موردنظرتان دچار خرابی خاصی نخواهد شد.

- مقاوم در برابر اشعههای آفتاب:

بدنه برجهای خنککن فایبرگلاس، حاوی مواد اولیه آنتی یووی است که در برابر اشعههای خورشیدی، مقاومت قابل توجهی دارد. بدینترتیب میتوانید این دستگاهها را با خیال راحت در فضای باز نصب نمایید.

- انواع برج خنک کن، دوستدار محیط زیست هستند:

همنشینی مسالمت آمیز کولینگ تاورها با محیط زیست، از 2 جهت کاملاَ مشخص است. اول آنکه این سیستمها با خنکسازی آبهای داغ صنعتی، مانع از روی آوردن صنایع به سفرههای آب زیرزمینی و تخریب طبیعت میشوند. و دوم آنکه هیچگونه عناصر شیمیایی مضری از فرآیندهای خنکسازی انواع برجهای خنک کن، به محیط ساطع نمیگردد.

- نصب آسان:

بهسرعت قابلیت راه اندازی دارند.

- طول عمر قابل توجه:

بخصوص مدلهای با بدنه فایبرگلاسی، ماندگاری قابل توجهی دارند.

اهداف طراحی انواع برج خنک کننده

همواره طراحان برای خلق هر نوع دستگاه صنعتی و غیرصنعتی، بر روی یک یا چند هدف اصلی و فرعی تمرکز میکنند. طراحی انواع برج خنک کننده نیز از این قاعده مستثنی نیست. بطوریکه مهمترین اهداف طراحی این سیستمهای کولینگ به شرح زیر است:

- اهداف اصلی:

- با خنکسازی سیالات داغ صنعتی و برگشت دادن آنها به سیکل تولید، نیاز صنایع به آب را برطرف نمایند.

- آبهای داغ میتوانند در رسوب زایی قطعات دستگاههای صنعتی موثر باشند. همچنین تماس با سیالات بسیار داغ، برای بسیاری از قطعات الکتریکال/مکانیکال سیستمهای صنعتی، شدیداَ آسیب زننده خواهد بود. فلذا با طراحی انواع برج خنک کننده، از بروز چنین اتفاقاتی جلوگیری خواهد شد.

- اهداف فرعی:

- بوسیلهی تأمین آب درون چرخهای، از فشار به سفرههای زیرزمینی آب (منابع حیاتی) جلوگیری میکنند.

- همچنین اب خنک موردنیاز برای چیلرها و برخی دیگر از سیستمهای تهویهای نیز توسط کولینگ تاورها تأمین میشود.

دسته بندی کلی سیستمهای کولینگ

مطابق نظر کارشناسان، انواع برج خنک کننده را میتوان بر مبنای فاکتورهایی نظیر:

- متریال بکاررفته در بدنه و سازه،

- نحوه کارکرد،

- میزان مصرف انرژی و آب،

- بازدهی کلی،

- فرم دستگاه،

- نوع جریان تماس آب و هوا،

- مدل مکش هوای خنک به درون دستگاه و…

تقسیم بندی نمود. فلذا طیف گستردهی انواع برج های خنک کننده آدیاباتیک، مدارباز، مداربسته خشک، هیبریدی، فایبرگلاسی، بتنی، گالوانیزه، جریان همسو، جریان مخالف، ابارا و… که گروه صنعتی دماگستر قادر به تولید تمامی آنها با بالاترین کیفیت ممکن میباشد را میتوان در قالب دسته بندی های فوق، مورد تحلیل و ارزیابی قرار داد.

انواع برج خنک کننده براساس متریال بدنه

سیستمهای کولینگ بر اساس جنس بدنه، در قالب مدلهای اصلی زیر طبقه بندی میشوند:

- انواع برج خنک کننده فایبرگلاس:

معمولاَ در ظرفیتهای تبرید کم/و متوسط، کولینگ تاورها با بدنه فایبرگلاس تولید میشوند. فایبرگلاس بهخوبی در برابر سایش و ضربات مکانیکی مقاوم میباشد و ایستادگی قابلتوجهی نیز در برابر سیالات اسیدی و شیمیایی دارد. اینگونه از سیستمها برای قرارگیری در تمامی اقلیمها نیز کاملاَ مناسب میباشند. ضمن اینکه هیچگاه دچار زنگزدگی نخواهند شد. بطورکلی مدلهای کولینگ تاور فایبرگلاسی، دارای سرعت ساخت بسیار بالا و طراحی کاملاَ دقیقی هستند. (بیش از 80% بازار جهانی کولینگتاورها، در اختیار مدلهای با بدنه فایبرگلس است)

- سیستمهای کولینگ گالوانیزه:

سیستمهای کولینگ بدنه گالوانیزه، گونهای دیگر از انواع برج خنک کننده هستند که نسل نوینی از مدلهای فلزی بشمار میروند. چنین مدلهایی در قیاس با متریال استیل، به مراتب سبکتر هستند. ضمناَ راندمان کاری بالایی ارائه میدهند و بواسطه روکش خاص خود، کاملاَ ضداکسایش محسوب میشوند. مدلهای مختلف برج خنک کن گالوانیزه نیز همانند سیستمهای فایبرگلاسی، برای ظرفیتهای تبرید کم و متوسط مورد استفاده قرار میگیرند.

- انواع برج خنک کننده بتنی:

بمنظور تآمین نیاز خنکسازی گسترده و با حجم تبرید بالا، از انواع برج خنک کننده بتنی با مکانیزم جریان طبیعی (ساختار هذلولی) و یا واحدهای خنکساز بتنی بسیار پرظرفیت مطتطیلی استفاده میشود. بهره گیری از بتنهای با عیار بالا و بکارگیری دانش مهندسی سازهای، برای اجرای این کولینگتاورها بسیار تعیین کننده خواهد بود. بایستی توجه داشت که علاوه بر فرآیند اجرا، نگهداری از این سیستمها نیز بسیار:

- زمانبر؛ و

- پرهزینهتر

خواهد بود. مجموعاَ میتوان ابراز داشت که مدلهای بتنی، در اقلیمهای شرجی، بهمرور دچار استهلاک میشوند. ضمن اینکه در برابر مواد شیمیایی نیز مقاومت مطلوبی ندارند و به خوردگی تدریجی و ترک خورگی دچار خواهند شد. رسوب گرفتگی دیوارهها، یکی دیگر از مشکلات انواع برج خنک کن بتنی شمار میرود.

مقایسه میزان اتلاف آب در انواع کولینگ تاور

بسته به شرایط خشکسالی منطقه و اهمیت میزان مصرف آب، میتوان از انواع برج خنک کننده با درجهی پرتی آب مختلف بهره گرفت. بطورکلی میتوان گفت که:

بدلیل تماس مستقیم آب داغ با هوا و رخ دادن فرآیند تبخیر، میزان پرتی و هدررفت آب در انواع برج خنک کننده مدارباز به مراتب بیشتر از مدلهای مداربسته است.

اما برای تشریح بهتر این مسئله، بایستی به سراغ مکانیزم عملکردی هریک از این مدلها برویم:

- انواع برج خنک کن مدارباز:

بطور خلاصه آبهای پرحرارت پس از واردشدن به انواع برج خنک کننده مدارباز، توسط پمپ به بخش فوقانی دستگاه هدایت میشوند. سپس از طریق تعدادی نازل کولینگ تاور بر روی سطوح عرشه فرو میریزند. از سمت دیگر هوای خنکی که بوسیلهی فنها به درون دستگاه راه مییابند، با آبهای ریخته شده بر روی سطح پکینگ (عرشه) که لایهی آب کم عمقی را تشکیل دادهاند، برخورد میکنند. طی این تماس، عملیات تبخیر اتفاق میافتد و گرمای آب گرفته میشود. بیاد داشته باشید که با خرید قطره گیر و نصب آن، در میزان اتلاف آب این فرآیندها صرفه جویی بعمل میآید. نهایتاَ آب خنکشده به درون بیسین ریخته میشود و بوسیله لولههای خروجی، وارد فرآیندهای صنعتی میشود.

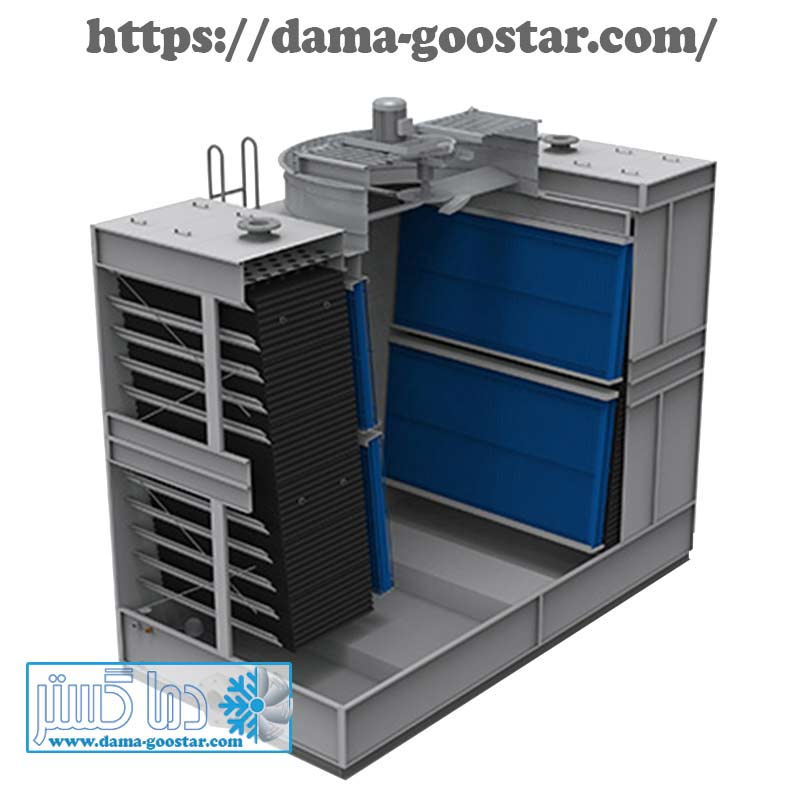

- کولینگ تاور مداربسته:

در این سیستمها، آبهای داغ ابتدا به درون کویل مسی راه مییابند. سپس این آبها تماماَ در یک چرخهی بسته (درون لوله های آلومینیومی) جریان رفت و برگشتی پیدا میکنند. ازهمین رو دچار هیچگونه آلودگی نمیشوند. درسوی دیگر فنهای قدرتمند انواع برج خنک کننده مداربسته، حجم هوای خنک زیادی را وارد سیستم کولینگ میکنند تا با برخورد به سطح بیرونی لولهها و کویل حاوی آب داغ، به تدریج فرآیند تبادل گرمایی غیرتبخیری رخ بدهد. نتیجتاَ با این روش، میزان اتلاف آب در مدلهای مداربسته بسیار کمتر از سیستمهای مدارباز خواهد بود.

میزان راندمان انواع برج خنک کننده

همواره کارفرمایان باتوجه به نیازها و اولویتهای خود، به خرید انواع برج خنک کننده دست میزنند. بعنوان مثال چنانچه کمترین میزان مصرف آب برای صاحبان صنایع مدنظر باشد، خرید برج خنک کن مداربسته هیبریدی، برترین انتخاب ممکن خواهد بود. درسوی دیگر یکی از مهمترین فاکتورهای مورد نظر برای کارفرمایان، مبحث «راندمان» است. بایستی بدانید که اصولاَ بدلیل:

- ایجاد تماس مستقیم میان آب و هوای ورودی؛ و

- ایجاد بستری برای انجام عملیات تبخیر،

میزان راندمان انواع برج خنک کننده مدارباز، بسیار بیشتر از مدلهای مداربسته است. پس از انتخاب سیستمهای مدارباز، توجه به ریز قطعات آنها نیز برای ایجاد حداکثر راندمان حیاتیست. مثلاَ با انتخاب پکینگ های فیلمی به جای پکینگهای اسپلش، به ارتقای راندمان دستگاه خود کمک خواهید نمود. البته چنانچه با آبهای سخت و آلوده که احتمال رسوب زایی در آنها زیاد است روبرو باشید، انتخاب پکینگ های ضدرسوب اسپلش عاقلانهتر خواهد بود.

انواع کولینگ تاور براساس نوع جریان

درمیان انواع برج های خنک کننده مکانیکی مدارباز، 2 نوع کارکرد کاملاَ رایج میباشد:

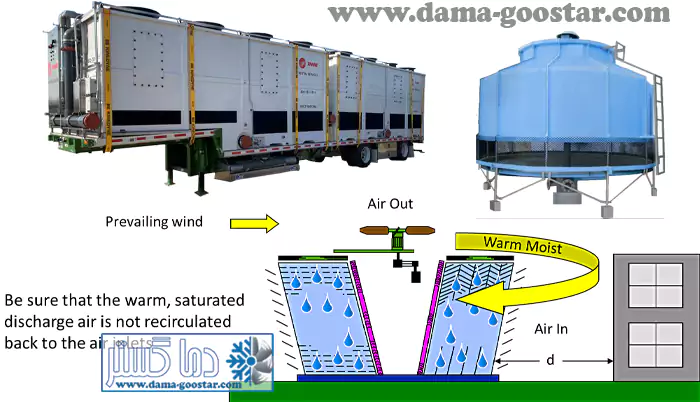

- دستگاه خنکساز جریان متقاطع:

بهبیان ساده، بمنظور خنکسازی سیالات در این نوع مکانیزم، آب داغ و هوای خنک بصورت متقاطع (عمود برهم) با یکدیگر برخورد میکنند. بدین ترتیب که ابتدا آب پرحرارت بصورت گرانشی و توسط نازلها بر روی سطح پکینگ برج خنک کن ریخته میشود. درادامه بواسطهی فنهای قرارگرفته در 2 سوی دستگاه، بادهای خنک بصورت عمودی با جریان آب برخورد میکنند. بهبیان دقیقتر، جهت حرکن آب پرحرارت از بالا به پایین و جهت حرکت هوای خنک از سمت چپ و راست دستگاه به سوی مرکز میباشد.

لازم بذکر است که بدلیل هوادهی عرضی، سیستمهای جریان متقاطع دارای حجم عرضی بیشتری نسبت به مدلهای جریان مخالف هستند. اما ارتفاع کلی آنها کوتاهتر خواهد بود. نکته جذاب دیگر اینست که:

هم نرخ مصرف آب و هم میزان افت فشار، در انواع برج خنک کننده جریان متقاطع (ابارا) پایینتر و بهینهتر است. (در مقایسه با سیستمهای جریان مخالف)

- انواع برج خنک کننده جریان مخالف:

مطابق نام این دستگاهها، کولینگ تاورهای جریان مخالف از مکانیزم خاص خنکسازی بهره میبرند که طی آن پس از پاشش آب داغ از بالا به سمت پایین، هوای خنک مکششده نیز از پایین به سمت بالا حرکت پیدا میکند. فلذا جهت برخورد آب و هوا، بصورت مخالف یکدیگر است. بدلیل آنکه آبها باید از سطوح پکینگ کولینگ تاورهای جریان مختلف رد شوند، پکینگها در وسط این دستگاهها جانمایی میشوند. ضمن اینکه بایستی اشاره داشت که وزن عملیاتی سیستمهای جریان مخالف، به مراتب کمتر از برج خنک کن جریان متقاطع خواهد بود. نرخ عملیات حرارتی نیز در مدلهای جریان مختلف، موثرتر و بیشتر است.

قابل توجه است که پکینگها در مدلهای جریان مختلف، کمتر دچار رسوبگرفتگی میشوند. بعلاوه اینکه مدت فرآیند نصب و میزان مصرف انرژی در این مدلها، کمتر خواهد بود.

انواع برج خنک کن براساس نوع مکش هوا

برمبنای نوع مکش هوا، انواع برج های خنک کننده به 2 دستهی کلی سیستمهای کولینگ مکانیکی و جریان طبیعی تقسیم بندی میشوند. سیستمهای خنکساز مکانیکی به زبان ساده، از فن بهره میبرند. بنابراین با چرخش پرقدرت فن، هوای خنک محیط اطراف (هوای محیط اطراف معمولاَ همیشه خنکتر از سیالات داغ صنعتی هستند) را به درون سیستم میکشانند. سپس نوعی دمندگی جریان هوا توسط فنها در درون دستگاه رخ میدهد که با برخورد با آب، سیال بهصورت:

- مستقیم (تبخیری)؛ و یا

- غیرمستقیم (تبادل گرمایی غیرمستقیم؛ در پی وزیدن هوا به سطوح خارجی کویلها و لولههای حاوی آب داغ)،

گرما از دست میدهد و نهایتاَ دمای آب به چند درجه کمتر از هوای محیط پیرامون دستگاه میرسد. آبهای خنکشده همواره در هر نوع برج خنک کننده، به تشتک زیرین ریخته میشوند. برجهای هذلولی جریان طبیعی اما، فاقد فن هستند. بنابراین از طریق دریچهی بزرگ تعبیه شده برای آنها و فرم هذلولیشان، هوای خنک و هوای پسزده شده، ورود و خروج پیدا میکند. عمدتا دریچههای ورود هوای جریان طبیعیَ، در بخش بالایی کولینگ تاورها تعبیه میشوند.

البته از مدل کارکردی سیستمهای آدیاباتیک نیز نباید غافل شد که دارای فن بوده و مکش هوای آنها نیز مشخصاَ از طریق فنها اتفاق میافتد. اما پیش از به جریان افتادن هوای مکیدهشده در درون سیستم کولینگ، یک سیستم خنکسازی به سرد کردن هوا میپردازد. بدینترتیب با به گردش درآمدن هوای خنکتر در دستگاه، سیال داغ را میتوان با سرعت بیشتری خنکسازی نمود.

طبقهبندی انواع برج خنکساز بر اساس فرم

اگرچه برجهای خنکساز در ظرفیتهای تبرید گسترده، بصورت ساختار هذلولی و مستطیلی بزرگ ساخته میشوند. اما بطورکلی انواع برج خنک کننده را بلحاظ فرم، میتوان در یکی از 2 دسته:

- برجهای تبریدی مکعبی؛ و

- مدلهای گرد (استوانه ای)

قرار داد. ساختار استوانه ای انواع برج خنک کننده گرد، اگرچه میتواند هوای خنک را به شکلی عالی در درون برج به جریان دربیاورد. اما بدلیل آنکه در ابعاد یکسان با مدلهای معکبی دارای ظرفیت و بازدهی کمتری هستند، غالباَ برای نیازهای صنعتی بکار گرفته میشوند. معمولاَ مهمترین موارد استفاده از سیستمهای کولینگ گرد، مربوط به:

- احجام کم تبرید صنعتی؛ و

- و تأمین آب چیلرهای و سیستمهای تهویهای،

میباشد. نکتهی قابل توجه اینجاست که قیمت مدلهای مخروطی (گرد)، شدیداَ اقتصادی است و به همین دلیل نظر بسیاری از صاحبان صنایع را به خوب جلب میکنند. حال این سوال بوجود میآید که چرا اکثر کارفرمایان دقیق و باتجربه، به سراغ انواع برج خنک کن مکعبی میروند. بمنظور پاسخدهی به این سوال، کافیست مهمترین مزایای مدلهای مکعبی را (درمقایسه با مدلهای گرد) از نظر بگذرانیم:

- لرزش و آلودگی صوتی به مراتب پایینتری دارند.

- اتلاف فضایی کمتری را دارا میباشند.

- از ساختار یکپارچهتری بهره میبرند. چنانکه همانند مدلهای گرد از سیستم متصلسازی تسمهوبولی بهره نمیگیرند و دوام و پایداری بسیار بیشتری دارند.

- تمامی مدلهای مکعبی، از سیستمهای کاهنده دور موتور بهره میبرند. بنابراین هم میزان مصرف انرژی در انها کمتر است. و هم با لرزش کمتر، آسیب بسیار کمتری را برای قطعات مکانیکی و الکتریکی به بار میآورند.

- شرایط برای چیدمان بدون برش پکینگ ها در گوشههای کولینگ تاورهای مکعبی، به خوبی مهیاست.

- مصرف آب در آنها در مقایسه با سیستم های خنکساز گرد، شدیداَ پایینتر است.

قیمت انواع برج خنککن

پروسهی قیمت گذاری بر روی هریک از انواع برج خنک کننده، با چالش های متعددی همراه خواهد بود. چراکه یکایک اجزای این سیستمها دارای اهمیت خاصی بوده و بایستی به تمامی فاکتورها توجه ویژهای داشت. در ابتدا بایستی خاطر نشان نمود که 3 پارامتر:

- ظرفیت تبرید دستگاه،

- جنس بدنه (پوشش کلی دستگاه)؛ و

- مکانیزم کارکردی (نوع کولینگ تاور)،

بیشترین تأثیر ممکن را در تعیین نهایی قیمت انواع برج خنک کننده دارند. فرم و ابعاد دستگاه، از دیگر عواملی هستند که به میزان قابل توجهی در تعیین هزینهی تمامشده تأثیرگذارند. مواردی همچون:

- راندمان کارکردی،

- برند تابلو برق و دیگر قطعات الکتریکی،

- متریال بکاررفته برای قطعات مکانیکی و کیفیت تولید آنها،

- توان الکتروموتور برج خنک کننده،

- نوع ساختار دستگاه بلحاظ استحکام چفت و بسته،

- تعبیه/عدم تعبیه قطره گیر، سیستم گیربکس و…

- میزان تجهیز دستگاه به برنامه های کاربردی و کنترلپذیر،

- مدل و جنس پکینگ مدیا یا کویل بکار رفته در انواع برج خنک کن،

- میزان هوشمندی کولینگ تاور در چک دما و سطح آب تشتک

و غیره نیز در اولویتهای بعدی اهمیت قرار میگیرند. بهجهت دریافت قیمت دقیق انواع سیستم کولینگ، پیشنهاد میشود با کارشناسان مجرب شرکت دماگستر تماس حاصل نمایید.